Hot-dip galvanizing သည် သတ္တုတိုက်စားမှုကို ကာကွယ်ရန်အတွက် သာမာန်နည်းလမ်းတစ်ခုဖြစ်သည်။ ၎င်းသည် သံမဏိထုတ်ကုန်များကို သွန်းသောသွပ်ရည်တွင် သွပ်-သံသတ္တုစပ်အလွှာနှင့် သံမဏိ၏မျက်နှာပြင်ပေါ်ရှိ သန့်စင်သောသွပ်အလွှာကိုဖွဲ့စည်းကာ ကောင်းစွာတိုက်စားမှုကာကွယ်မှုကိုပေးစွမ်းသည်။ ဤနည်းလမ်းကို ဆောက်လုပ်ရေး၊ မော်တော်ကား၊ လျှပ်စစ်ဓာတ်အား၊ ဆက်သွယ်ရေးနှင့် အခြားစက်မှုလုပ်ငန်းများတွင် သံမဏိဖွဲ့စည်းပုံများ၊ ပိုက်လိုင်းများ၊ ချည်နှောင်ခြင်းစသည်တို့ကို ကာကွယ်ရန်အတွက် တွင်ကျယ်စွာ အသုံးပြုပါသည်။

ပူပူနွေးနွေး သွပ်ရည်ပြုလုပ်ခြင်းလုပ်ငန်းစဉ်၏ အခြေခံအဆင့်များမှာ အောက်ပါအတိုင်းဖြစ်သည်။

Degreasing နှင့် သန့်ရှင်းရေး

အဆီ၊ ဖုန်နှင့် အခြားအညစ်အကြေးများကို ဖယ်ရှားရန်အတွက် စတီးမျက်နှာပြင်ကို သေချာစွာ သန့်စင်ရန် လိုအပ်ပါသည်။ များသောအားဖြင့် သံမဏိကို အယ်ကာလိုင်း သို့မဟုတ် အက်စစ်ဓာတ် ဖျော်ရည်တွင် နှစ်မြှုပ်ပြီးနောက် ရေအေးဖြင့် ဆေးကြောပေးသည်။

Flux အပေါ်ယံပိုင်း

ထို့နောက် သန့်စင်ထားသော သံမဏိကို 65-80 တွင် ဇင့်အမ်မိုနီယမ် 30% ဖြင့် နှစ်မြှုပ်ထားသည်။°C. ဤအဆင့်၏ ရည်ရွယ်ချက်မှာ သံမဏိမျက်နှာပြင်မှ အောက်ဆိုဒ်များကို ဖယ်ရှားရန်နှင့် သွန်းသော ဇင့်ကို သံမဏိနှင့် ပိုမိုကောင်းမွန်စွာ တုံ့ပြန်နိုင်စေရန်အတွက် flux အလွှာကို အသုံးချရန်ဖြစ်သည်။

သွပ်ရည်စိမ်ခြင်း။

သံမဏိကို အပူချိန် 450 ခန့်တွင် သွန်းသောသွပ်တွင် နှစ်မြှုပ်ထားသည်။°C. ရေမြှုပ်ချိန်သည် များသောအားဖြင့် ၄-၅ မိနစ်ဖြစ်သည်။သံမဏိ၏ အရွယ်အစားနှင့် အပူရှိန်အတက်အကျပေါ်မူတည်သည်။ ဤလုပ်ငန်းစဉ်အတွင်း၊ သံမဏိမျက်နှာပြင်သည် သွန်းသောသွပ်နှင့် ဓာတုဗေဒနည်းဖြင့် ဓာတ်ပြုသည်။

အအေးခံခြင်း။

ပူပူနွေးနွေး သွပ်ရည်ပြုလုပ်ပြီးနောက်၊ သံမဏိကို အအေးခံရန် လိုအပ်သည်။သဘာဝလေအေးပေးစက် သို့မဟုတ် ငြိမ်းသတ်ခြင်းဖြင့် လျင်မြန်စွာအအေးခံခြင်းကို ရွေးချယ်နိုင်ပြီး တိကျသောနည်းလမ်းသည် ထုတ်ကုန်၏နောက်ဆုံးလိုအပ်ချက်များပေါ်တွင်မူတည်သည်။.

Hot-dip galvanizing သည် သံမဏိအတွက် ထိရောက်သော သံချေးတက်ခြင်းကို ဆန့်ကျင်သည့်နည်းလမ်းတစ်ခုဖြစ်သည်။သိသာထင်ရှားသော အကျိုးကျေးဇူးများကို ပေးဆောင်သည်-

●ကုန်ကျစရိတ်သက်သာခြင်း- hot-dip galvanizing ၏ ကနဦးနှင့် ရေရှည်ကုန်ကျစရိတ်များသည် အခြားသော သံချေးတက်ခြင်းအပေါ်ယံပိုင်းများထက် ယေဘုယျအားဖြင့် သက်သာသောကြောင့် ၎င်းကို တတ်နိုင်သောရွေးချယ်မှုတစ်ခုဖြစ်စေသည်။

●အလွန်ရှည်လျားသောဝန်ဆောင်မှုသက်တမ်း- သွပ်ရည်စိမ်ထားသောအလွှာသည် သံမဏိကို အနှစ် 50 ကျော်အထိ စဉ်ဆက်မပြတ် ကာကွယ်ပေးနိုင်ပြီး သံမဏိကို ထိထိရောက်ရောက် ခုခံနိုင်သည်။

●ပြုပြင်ထိန်းသိမ်းမှု နည်းပါးခြင်း- သွပ်ရည်စိမ်အကာအရံသည် ကိုယ်တိုင်ထိန်းသိမ်းပြီး ပိုထူသောကြောင့်၊ ပြုပြင်ထိန်းသိမ်းမှုစရိတ်နည်းပါးပြီး တာရှည်ဝန်ဆောင်မှုသက်တမ်းရှိသည်။

●ပျက်စီးနေသောနေရာများကို အလိုအလျောက်ကာကွယ်ပေးသည်- သွပ်ရည်စွတ်သောအလွှာသည် အနစ်နာခံကာကွယ်မှုပေးသည်၊ သေးငယ်သောပျက်စီးသည့်နေရာများကို ထပ်ဆင့်ပြုပြင်ရန်မလိုအပ်ပါ။

●အပြည့်အဝကာကွယ်မှု- Hot-dip galvanizing သည် လက်လှမ်းမမီနိုင်သောနေရာများအပါအဝင် အစိတ်အပိုင်းအားလုံးကို အပြည့်အဝကာကွယ်ထားကြောင်း သေချာစေသည်။

●စစ်ဆေးရန် လွယ်ကူသည်- သွပ်ရည်စိမ်အလွှာ၏ အခြေအနေကို ရိုးရှင်းသော အမြင်ဖြင့် စစ်ဆေးခြင်းဖြင့် အကဲဖြတ်နိုင်ပါသည်။

●ပိုမြန်သော တပ်ဆင်ခြင်း-မျက်နှာပြင်ပြင်ဆင်မှု သို့မဟုတ် စစ်ဆေးခြင်း မလိုအပ်ဘဲ အပိုထပ်ဆောင်းပြင်ဆင်မှု သို့မဟုတ် စစ်ဆေးရန် မလိုအပ်ဘဲ ပူစပ်စိမ်ထားသော သွပ်ရည်စတီးလ် ထုတ်ကုန်များသည် အလုပ်နေရာသို့ ရောက်ရှိသောအခါတွင် အသုံးပြုရန် အဆင်သင့်ဖြစ်နေပါပြီ။

● အပေါ်ယံပိုင်းကို အမြန်အသုံးပြုခြင်း။: ပူပူနွေးနွေး သွပ်ရည်ပြုလုပ်ခြင်း လုပ်ငန်းစဉ်သည် မြန်ဆန်ပြီး ရာသီဥတုဒဏ်မခံဘဲ လျင်မြန်စွာ လှည့်ပတ်မှုကို အာမခံပါသည်။

ဤအားသာချက်များသည် သံမဏိ၏ ဝန်ဆောင်မှုသက်တမ်းနှင့် စွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးရုံသာမက အလုံးစုံကုန်ကျစရိတ်များနှင့် ပြုပြင်ထိန်းသိမ်းမှုဆိုင်ရာ ဝန်အားကိုလည်း လျှော့ချပေးသည့် သံမဏိချေးကာကွယ်ရေးအတွက် စံပြရွေးချယ်မှုတစ်ခုဖြစ်သည်။

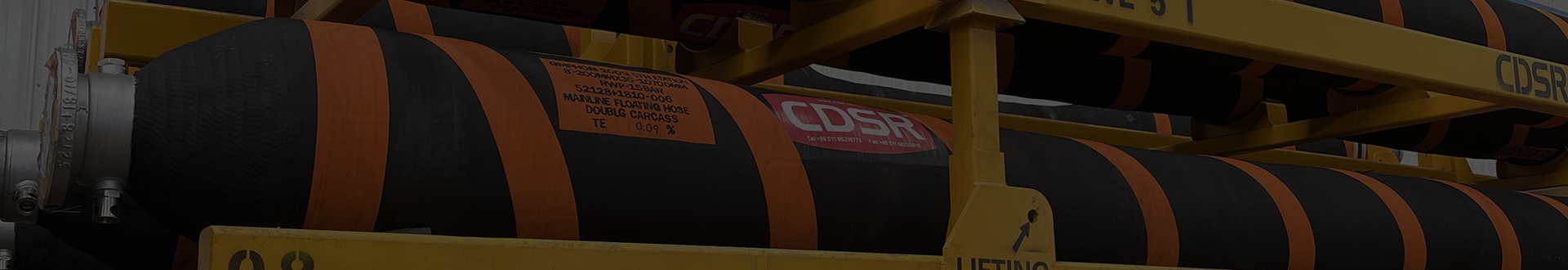

အစွန်းအကွက်များ (အနားကွပ်မျက်နှာများ အပါအဝင်) ၏ ထိတွေ့နိုင်သော မျက်နှာပြင်များCDSR ဆီစုပ်နှင့် အထုတ်ပိုက်များပင်လယ်ရေ၊ ဆားအမှုန်အမွှားများနှင့် ထုတ်လွှင့်မှုကြားခံကြောင့် ဖြစ်ပေါ်လာသော သံချေးတက်ခြင်းမှ EN ISO 1461 အရ ပူသောကျုံ့သွပ်ရည်ဖြင့် ကာကွယ်ထားသည်။ ရေနံနှင့် သဘာဝဓာတ်ငွေ့လုပ်ငန်းသည် ရေရှည်တည်တံ့သော ဖွံ့ဖြိုးတိုးတက်မှုကို ဆက်လက်လုပ်ဆောင်နေသကဲ့သို့၊ hot-dip galvanizing နည်းပညာကို အသုံးပြုခြင်းသည် စက်ပစ္စည်းများ၏ သံချေးတက်ခြင်းကို ခံနိုင်ရည်ရှိစေရုံသာမက ၎င်း၏ ဝန်ဆောင်မှုသက်တမ်းကိုလည်း တိုးစေရုံသာမက သံချေးတက်ခြင်းကြောင့် စက်ပစ္စည်းအစားထိုးမှုအကြိမ်ရေကို လျှော့ချခြင်းဖြင့် အရင်းအမြစ်သုံးစွဲမှုနှင့် စွန့်ပစ်ပစ္စည်းများကို သွယ်ဝိုက်လျှော့ချပေးပါသည်။

ရက်စွဲ- 28 ဇွန်လ 2024

中文

中文